近日,机械工程与自动化学院青年教师徐默然博士在超声辅助微钻削印刷电路板工艺与超声主轴装备设计方面取得了重要的研究进展。相关成果以“Cryogenic and ultrasonic-assisted micro-drilling of printed circuit boards using high-frequency-amplitude spindle”为题发表在工程技术领域中科院一区Top期刊《Journal of Manufacturing Processes》(ISSN:1526-6125)上。该论文的第一单位为武汉纺织大学,第一作者为徐默然博士。

印刷电路板(PCB)是广泛应用于通信、航天、国防、医疗等工业领域的重要材料。PCB产量持续增加带来前所未有的加工质量和效率方面的挑战。为满足市场需求,小型化和现代电子设备的高精密封装要求PCB的高质量和高精度微加工。目前,传统微钻削(CMD)工艺面临剧烈加工带来的热量积聚问题,严重影响PCB的加工精度和质量。同时,CMD过程中的切屑缠绕也严重影响孔的出口表面质量。由此可知,微钻削PCB会面临钻削精度低、孔表面质量差和刀具磨损严重等问题,严重制约了PCB材料的应用推广。

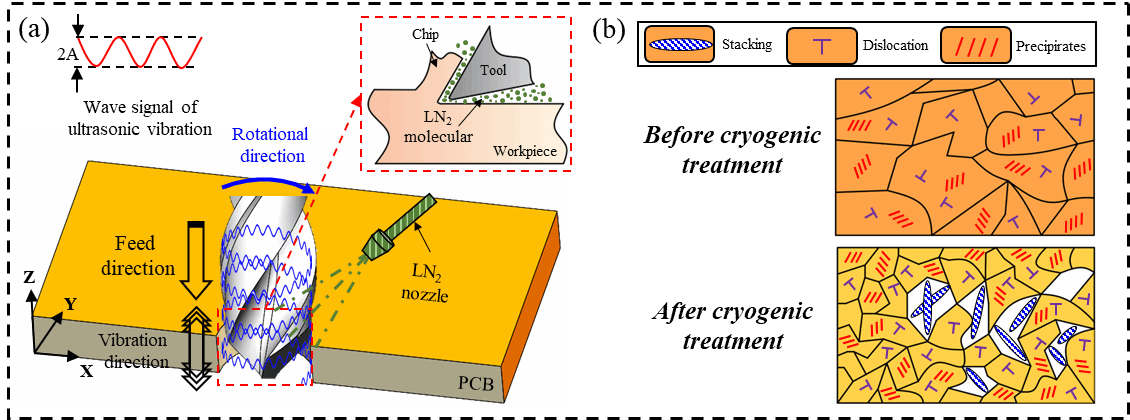

为了克服这些问题,开发了一种低温超声辅助微钻削(CUAMD)的新型微钻削方法。本研究对比分析了四种微钻削方法,其中包括传统微钻削(CMD)、低温辅助微钻削(CAMD)、超声辅助微钻削(UAMD)以及低温超声辅助微钻削(CUAMD),以研究低温和超声振动辅助钻削在混合加工工艺中的优势。实验结果表明,CAMD工艺可以显著降低加工过程中的切削热。这不仅有助于提高加工精度,而且对刀具寿命和孔出口质量有着积极影响。UAMD工艺通过高频振动将切屑分离成更小的体积,有效降低切削力。与CMD相比,CUAMD工艺有效避免了切屑缠绕,加工后的最大切削力、最大扭矩和出口孔损伤系数Fd分别降低了47.7%、56.1%和42.5%。CUAMD作为微钻削加工中的新工艺,为PCB材料的高质、高效和绿色加工提供了新方法。

图1 CUAMD加工原理:(a)加工过程示意图;(b)PCB材料深冷前后材料属性变化

图2 不同加工工艺下钻削PCB材料时的切削力和扭矩信号图

图3 CMD、CAMD、UAMD和CUAMD加工后孔内壁表面的SEM图和3D形貌图

近年来,在学校的大力支持下,机械工程与自动化学院在大力引进高水平人才的同时,采用多种举措为引进人才和团队的发展提供必要条件,为机械制造学科发展注入强劲能量。

【论文链接】:https://www.sciencedirect.com/science/article/pii/S1526612524001816